MIM技术

METAL INJECTION MOLDING

两者优点合为一体

大规模形状复杂的金属部件的生产一般情况下耗时耗力。值得庆幸的是现在Zimmer集团的MIM技术为您提供了一个更好的生产方法!

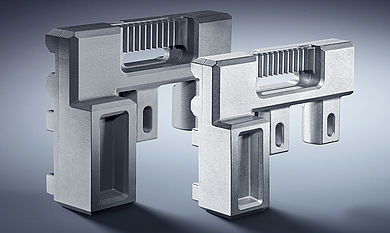

MIM成型工艺是通过注模方式生产几乎任何形状的金属部件,就像塑料注模生产一样轻松!通过这个工艺过程,我们可以将不受形状限制的塑料注塑成型和金属的硬度和耐耗损性完美结合在一起。

结果是在非常吸引人的成本下能生产出完全令人惊叹的复杂形状金属部件的生产工艺!

As a result, MIM technology offers you a host of appealing advantages:

- Cost-effective series production of metallic workpieces

- Entirely new level of freedom for designing parts

- Combines the advantages of injection molding technology with the outstanding strength and wear characteristics of metals

- Series production of smaller components with weights from 0.3 g to 150 g

- Complex components with a wall thickness down to 0.2 mm

- Ability to implement small and large holes, inner and outer threading, cross holes, undercuts and gear teeth

- Full utilization of the strength properties of the material being used

- Mechanical strength of workpieces equal to conventional manufacturing processes

- Surface treatment using frictional grinding, mirror polishing, sandblasting, passivation, electropolishing or etching

- Coating using burnishing or plating with chrome, copper, nickel, silver or gold

- Avoids production costs and the use of expensive assembly and connection techniques

- Significantly lower costs for complex components

- 25% to 65% less expensive than conventional production processes

- Applicable in a vast assortment of areas: Gearbox parts, watches, jewelry, eyeglass parts, surgical instruments, tweezers, dental braces, small and micro-sized parts for mobile phones, computers or other devices

MIM 工艺过程

混合原料

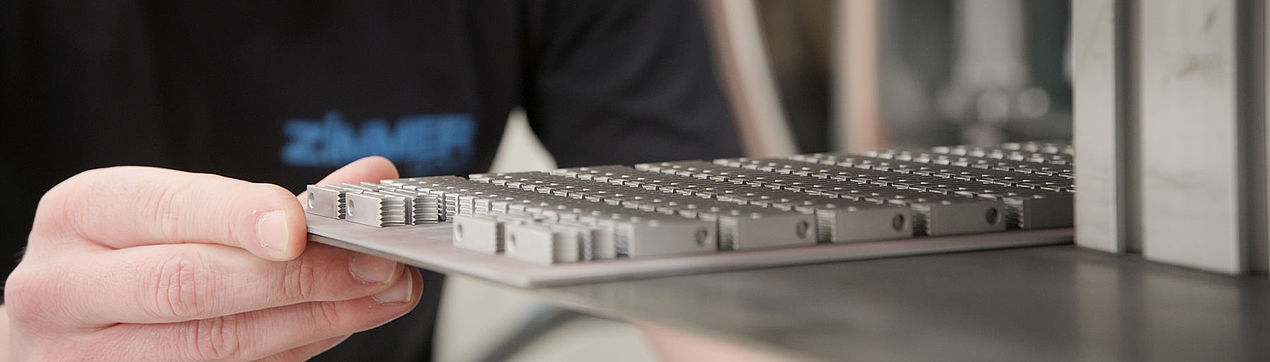

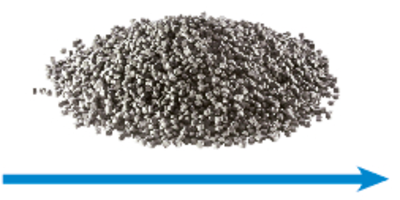

金属注塑成型的初始材料被称作混合原料。里面包含大约60%(体积)金属粉末和40%(体积)结合剂(高分子聚合物和蜡)所有材质的均匀混合是非常关键的一点。只有均匀混合才能保证工艺后期的顺利生产和产品质量的统一性。

注模

混合原料像塑料颗粒原料一样经过常规的 注入成型机处理。结合剂部分经过高温融化,剩余金属粉末和结合剂被压制成相对部件形状。处理过后由金属粉末和结合剂组成的工件叫做“绿件”,并会在后续过程中转化成全金属部件。

除结合剂

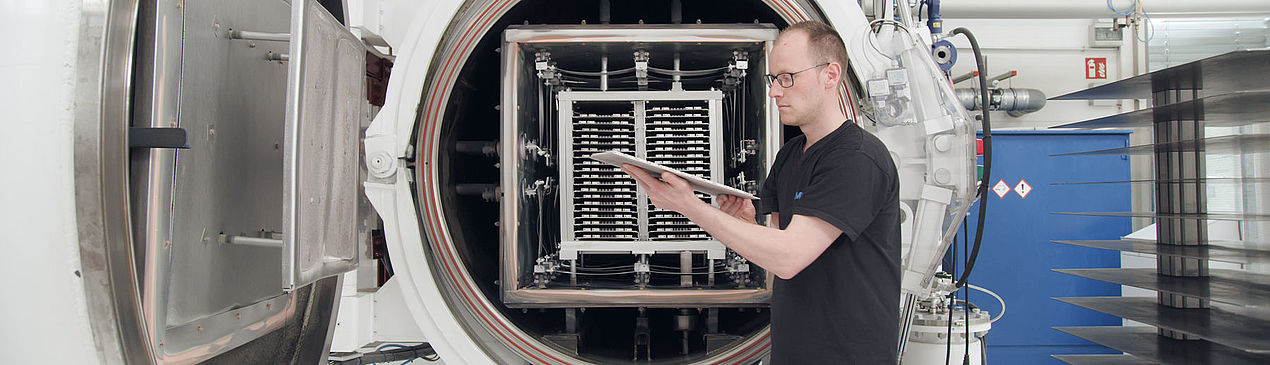

在除结合剂步骤中,大部分结合剂从绿件 中除去。大部分结合剂通过浸入溶媒或催化剂反应而消除。剩余的是由剩余结合剂粘连一体的多孔的工件。这被称为“棕件”。最后剩余的结合剂由高温炉焚烧掉。工件中最后的结合剂在400 °C - 900 °C之间的高温下气化。同时,金属粒子在高温下结合而形成烧结颈。工件此时具备下一步烧结步骤的稳定性。

烧结

最后工序,烧结,关闭由于结合剂而产生 的孔。部件一般在1,000 °C以上高温下压缩。烧结炉的温度的很大程度上取决于工件材质和形状。所以最后一步必须要根据每个部件的形状和材料详细判断和研发。对这些细节的注重保证了您的部件在其使用中最佳质量。

查询表格

Metal injection molding - MIM

处理报价的时间

- 塑料部件 - 3个工作日内*。

- MIM零件 - 3个工作日内*。

- 注塑工具(塑料/MIM)--3个工作日内*。

- 工具更换--3个工作日内*。

- 服务(铣削、车削、侵蚀)--3个工作日内*。

*前提条件:组件设计完成或发布。